龙 威 教授级高工

《按语》:应越南第二糖联邀请,笔者曾于1995年初赴胡志明市,参加“中国甘蔗制糖技术研讨会”,并对与会的越南南方各省的工业厅长、糖厂厂长、工程技术人员和百科大学教师等作了介绍,本文是根据当时介绍内容节录,原料取汁略。虽然时过境迁,但国内撰写这些内容的文章不多,其技术内容现仍可作参考。不足之外,欢迎赐教。

一、中国制糖业基本情况

中国大陆有甘蔗糖和甜菜糖两种。1949年全国的产糖量只有26万吨,当时尚存的机制糖厂很少,规模小,设备陈旧,技术落后。从1952年开始,依靠自己的力量,对被战争破坏的糖厂进行修复。1956年调集了制糖专家,自力更生着手设计建设2000t/d甘蔗糖厂,1958年间先后建成了一批全部国产化的2000t/d甘蔗糖糖厂。七十年代初,全国糖业有一个大发展阶段,南方、北方相继建成了一批糖厂,到1991年跨1992年生产期,全国产糖量已达791万吨,成为世界第三位产糖大国。

经过四十多年的发展,全国糖料科研机构、制糖专业设计院、大专院校、机械厂等配套齐全,已经能够制造8000t/d全套甘蔗糖厂设备,食糖的产品有耕地白砂糖、优级白砂糖、精幼砂糖、方块糖、绵白糖、优级绵白糖、冰糖、赤砂糖、片糖、营养糖等品种,可满足不同用户不同消费者的需要。

全国甘蔗平均亩产3.6吨,有些地区大面积平均亩产可达6~8吨。甘蔗含糖份一般为12~13%,有的品种可达14%以上,甘蔗纤维份一般为11.5~14%。

在五十年代末期,中国已经开始对国外提供制糖技术及全套制糖设备,到目前为止,已经向亚洲、非洲等14个国家提供过全套制糖技术及设备,都已建成投产。其中包括曾供应过泰国8000t/d压榨设备。

中国是一个发展中国家,年产糖从26万吨到1991/1992年的791万吨,是靠自己的力量及技术发展起来的,在发展过程中,中国的制糖技术工作者作了巨大的努力,并根据本国的国情,研制了很多与国际惯用不同的工艺和装置,有自己的特点。

二、中国甘蔗制糖技术的主要特点

中国甘蔗制糖技术有许多与国际惯用不同的特点,研制采用了许多高效、节能、简便、缩短流程、节省投资的工艺和设备,并经多年的实践证明是有效的。篇幅所限,只能将主要的作如下介绍;

2.1碳酸法生产工艺可采用絮凝快速沉淀法

甘蔗糖厂碳酸法生产的工艺采用的化学澄清剂是石灰(CaO)和二氧化碳(CO2),其基本的化学反应式为:

CaO+H2O→Ca(0H)2

Ca(0H)2+CO2 →CaCO3↓ + H2O在溶液中新生成的碳酸钙沉淀物有很强的吸附能力,可以吸附许多糖汁中的非糖份。碳酸法的清净效果比较好,非糖份除去率可达43~51%,产品质量比较好,适用于罐头工业和要求较高的饮料工业及生活用糖。在工艺加工中都采用一碳和二碳二次碳酸饱充,其惯用的工艺流程为:

一碳饱充→过滤→一碳清汁→加热→二碳饱充→过滤→二碳清汁

↓ ↓

滤泥 滤泥

现在介绍一种中国一些碳法甘蔗糖厂采用的与上述工艺流程不同的絮凝快速沉淀法,其基本工艺流程为:

絮凝剂

↓

一碳饱充→快速沉淀器→一碳清汁→加热→二碳饱充→过滤

↓ ↑

泥汁→过 滤→ 清汁

↓

滤泥排走

此法是二十世纪70年代初在一间糖厂试验,并获成功,产品质量和糖份总回收创该厂历史最好水平,后来推广在多家碳法糖厂使用。

2.1.1采用絮凝快速沉淀法的可能性

众所周知,沉淀法是甜菜糖生产一种传统工艺,但由于甜菜汁和甘蔗汁中成份不同,过去甘蔗糖厂碳酸法工艺很难采用沉淀法。因为甜菜汁中,还原糖含量低,约为0.1%,工艺处理过程采用了高温(一碳汁为85℃),高碱(PH为11)将还原糖破坏才能满足要求。而甘蔗汁中还原糖量高达1.44%,是甜菜汁的十多倍,工艺过程中要尽量避免还原糖分解,否则产品质量差,总收回低,因而传统的沉淀法很难在甘蔗碳酸法糖厂应用。但是随着科学的进步,特别是化学工业的发展,为糖业生产提供能快速沉淀的絮凝剂,把原一碳汁在沉淀池内停留需1.5~2小时才能形成沉淀,加絮凝剂后15~25分钟停留便能沉淀,大大加速强化了工艺过程,使甘蔗糖厂碳法工艺采用快速沉淀法成为可能。据大陆率先采用此法的一个糖厂生产实绩,连续三年产品质量和总回收名列各甘蔗碳法糖厂前茅。

2.1.2快速沉淀法的优点:

(1)加灰量可以减少,碳法加灰量一般为1.6~1.8%,用快速沉淀法可降到1.3%,甚至可降到0.8%。

(2)获得较好的产品质量,1975/1976年榨季,率先采用此法的糖厂,成品糖灰份在0.03%以下,创该厂最好的实绩。

(3)一碳泥汁采用真空吸滤机过滤,可节省投资,以2000t/d糖厂为例,处理一碳汁用压滤机约需500平方米过滤面积,用真空吸滤机只需90平方米过滤面积,而且可以使生产连续化。

2.1.3快速沉淀法的缺点:

(1)工艺条件要求严格,要求均衡生产,对操作和管理人员要求较高技术水平。

(2)一碳滤泥量较大,约达8%对蔗。用真空吸滤机时,滤泥含水份高,对滤泥排放运输及治理带来不利的影响。由于这原因,后来有些厂改用半自动板框压滤机过滤一碳汁。

2.2亚硫酸法工艺采用立式喷射中和、喷射硫熏器

蔗汁中和,糖浆硫熏是亚硫酸法糖厂生产耕地白砂糖工艺过程的关键设备,这些设备性能优劣,直接影响建设工厂的投资,产品质量及经济效益。

2.2.1传统的中和器、硫熏器

亚硫酸法生产工艺,传统采用的中和器、硫熏器都是采用大直径圆筒塔式装置,塔身为直立圆筒,分数段用钢板焊制再内衬铅皮制成,塔内装有若干隔栅,以增加气流与蔗汁的接触,SO2气从塔底送入,蔗汁由塔顶洒下,未被吸收的SO2气从塔顶排出,同时向塔内注入石灰乳,中和好的蔗汁从塔底而下。以生产规模2000t/d糖厂为例,蔗汁塔式中和器外形约为Ф1800×6000mm(直径×高度),糖浆硫熏器外形为Ф1200×6000mm。传统的中和器、硫熏器弊病:

(1)设备庞大,钢材耗用多,占用厂房面积大,因而增大了投资。

(2)设备效能低,SO2 吸收率低,吸收率一般仅为80~85%,最好也只达90%左右。

(3)蔗汁在设备中停留时间长,局部过酸会引起蔗糖转化,导致增加糖份转化损失。

(4)SO2 气接触到水就会生成亚硫酸(H2 SO3),此物对管道、设备具有很强的腐蚀性,因而工厂被迫要不断更换设备、管道,这就增加了生产成本。

(5)供给中和、硫熏用的SO2,是用正压燃烧的燃硫炉,此种炉SO2很易泄漏,污染环境,影响工人健康。

这套传统的中和、硫熏设备,在二十世纪70年代开始在中国大陆的蔗糖厂已被淘汰,全部用自己开发研制的立式中和器和硫熏器替代,这些装置的优点,全部克服了上述传统装置的缺点。

2.2.2立式喷射中和器和硫熏器装置

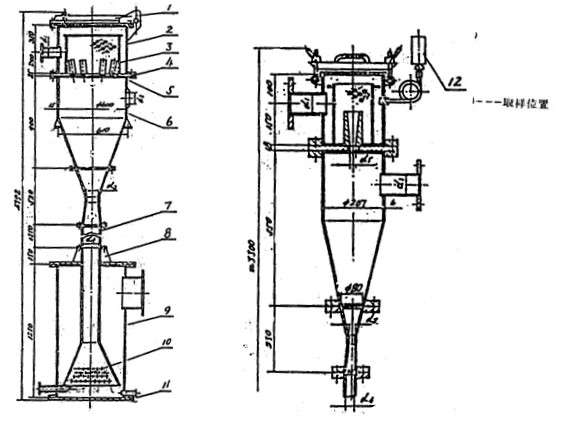

如下图1、图2分别为立式喷射中和器和硫熏器外形图。

该装置配以自熔燃硫炉组成。中和器的工作原理是混合汁用泵送入器顶入汁口,要求入汁工作压力为0.177~0.32Mpa(糖浆为0.25~0.39Mpa),糖汁经喷咀往下喷射,射流长度为1.2m左右,糖汁经喷咀的流速V=17~18m/s。由于经喷咀流下的高速射流,使液柱周围产生负压,起到抽吸作用,SO2 气体便从喷咀下器身吸入,与液柱流产生激烈的磨擦混合,然后射流通过下部聚焦点压缩后排到尾管,尾管的底部设有扩散管,气液再次混合,尾管底部设喇叭管,管壁有无数小孔,并液封,气液第三次再进行分散混合。这套装置在1970年研制成功,取得了很好的效果,SO2吸收率可达99~99.8%,硫熏强度可达14~18C.C。澄清效率可提高2.26~2.79%,滤泥结实,泥汁过滤性能好。若以2000t/d糖厂为例,中和器直径仅为Φ600mm,总重量仅为1.23t。

该装置配套的是自熔式燃硫炉。是利用硫磺在燃烧时是放热反应,在炉上端设一加硫装置,利用其燃烧时放出的热将固体硫磺加热熔为液态硫,用针阀控制加到炉中燃烧。由于中和器是抽吸SO2气,因此燃硫炉是负压燃烧,所以SO2气不会往炉外泄漏,只有在生产操作不正常或发生事故,才会往炉外溢出,因而改善了操作环境,也简化了系统,省去燃烧SO2压缩空气系统,简化了设备、减少了投资,生产控制及维护也简便。自熔式燃硫炉还提高了效率,原沿用老式回转式燃硫炉其燃烧强度为15~25kg/m2 .h,自熔式燃硫炉为30~35kg/m2.h。硫熏器的应用原理及配套系统与中和器大致相同,不再重述。

图1、图2 喷射中和器结构图

1、人孔门;2、上器身;3、隔网;4、分配板;5、喷咀;6、器身;7、尾管;

8、液封箱板顶;9、液封箱体;10、石灰乳管;11、液封箱底板;12、压力表

2.3真空吸滤系统

据查到的资料,真空吸滤机用到甘蔗糖业是在1935年左右,真空吸滤机与压滤机相比,具有生产连续,工人劳动强度低等优点,得到普遍应用。但是中国糖业现在用的真空吸滤机与国际惯用的不同。

2.3.1中国糖业用的真空吸滤特点:

(1)吸滤机排出的滤清汁质量可达到沉淀池或压滤清汁水平,其滤清汁不用回头重新进行澄清处理,可以直接送到下一工序,这样比国际传统用的真空吸滤机减少了20~25%的蔗汁处理量,因而缩短了流程,减少了蔗汁在生产过程中停留时间,降低了糖份损失。

(2)过滤的泥汁不用加蔗糠等助滤剂。国际惯用的真空吸滤机要求泥汁中不溶的固形物浓度为6%左右,沉淀器排出的泥汁固形物一般达不到此数,就要添加量为2~3%对蔗的蔗糠,蔗糠是由压榨车间来,因此就要增加一套蔗糠分离、收集、输送和与泥汁混合等设备,势必增加许多设备,系统也复杂。而且末座压榨机排出的蔗渣糠含水份、糖份都比较低,将蔗糠加到泥汁中,蔗糠又重新吸收糖份,它吸收的糖份,在吸滤机过滤过程中,是不可能靠洗涤,完全将它回收,这样就增加了糖份的损失。

2.3.2折带式真空吸滤机介绍

中国糖业现用的是折带式真空吸滤,是由转鼓、公共室装置、传动装置、泥汁槽、洗涤滤布装置、滤布等七个主要部件组成,本机的结构特点:

(1)属有格折带式真空吸滤机,公共室装置在机的两端分为格数n=24~48格,有管子与转鼓相连。

(2)传动装置有两套。转鼓由一台电磁调整电动机带动,调整范围由120~1200r/min,滤布线速1~2.5r/min。洗涤滤布由一台齿轮减速电动机带动,88r/min,卸了泥的滤布浸泡在热水槽经滚打洗涤干净再重新运行。

(3)是用热水以喷雾方式均匀地喷洒在滤泥表面,以达到充分洗涤,之后滤泥再转过一个滤泥吸干区,滤泥自动脱落。

(4)滤布为无极滤布,滤布材质可用三角带帆布或用化纤涤纶滤布。

(5)泥汁槽中无搅拌装置,转鼓与泥汁槽的距离很小,只有35~50mm,这样就最大限度增加了吸滤机的吸汁角,即增大了过滤面积。外国机吸汁角一般为60°,本机为150~160°。

本机的有关技术参数:

有每台机的过滤面积为:15、25、35、45平方米四种规格,不同规模糖厂可根据需要过滤面积和台数组合选择使用。

过滤速度:4~4.9升/平方米.分

泥汁温度:t=90~950C

真空度:300~500mmmHg柱

泥汁浓度:3~6g/100ml

泥汁量:22~35%对中和汁

2.4真空系统的改革

在糖厂生产工艺过程中,真空过滤、蒸发浓缩、结晶等化工单元都普遍地要应用负压或真空,以往糖厂产生真空的办法都是用真空泵或冷凝器配真空泵的办法,国际糖业无一例外。中国糖业对糖厂的真空系统作了重大的改革,目前甘蔗糖厂绝大部份已不再使用真空泵产生真空的办法。以下以蒸发、煮糖为例,剖析利用真空系统的原由。

2.4.1

以海洋水平面计算,在地球表面海洋的水平面上都会受到大气压作用,其值为760mmmHg柱,即0.98Mpa。所谓产生真空,即令所在密闭容器的内压为小于0.98Mpa。在制糖过程中,由于工艺的要求和节能的需要,有不少容器要求在负压状态下运行,一般要求负压300~700mmHg柱不等。要获得这个负压值,就得设法将密闭容器内液体产生的蒸汽凝结,和将不凝结的气体排走。以下以蒸发、煮糖为例:

a.以糖汁蒸发为例:

在糖厂的工业生产中,为了节省能源和糖汁性能的特殊要求,糖汁的浓缩都采用多效蒸发。从理论上讲,单效蒸发1kg蒸汽可以蒸发1kg水,双效蒸发1kg蒸汽,可以蒸发2kg水,同样道理,若采用五效蒸发可蒸发5kg水,用多效蒸发对节能是大有好处。但是蒸发罐的效数不能无限增加,因为糖汁能承受的极限温度为127℃,这就限定了I效蒸发罐进汽饱和蒸汽温度最高为133℃,即饱和蒸汽压力差约为0.049Mpa左右,这样推算第v效罐的汽室要保持600~660mmHg柱真空度,蒸发系统才能运行,这就是糖汁蒸发系统需要一定真空的理由。

b.以煮糖为例:

糖浆一般含有35~40%水份,需要在煮炼过程大部分排除,但这些水分又不能在蒸发系统中排除,因为结晶是一种比较复杂的物理过程,要在结晶罐中专门提炼才能完成。其二,蒸发的糖浆浓度不能高于70~75°BX,否则容易在外界条件(温度、压力等)变化情况下生成伪晶,影响煮糖操作,其三,煮糖过程不允许温度过高,否则会影响糖的质量。由于这些原因煮糖过程要求在一定真空状况下操作。

其他如真空吸滤机等也要求一定的真空。

2.4.2产生真空的原理

a.比容的变化

在660mmHg柱的真空时,1立方米的水蒸气全部冷凝,会凝结成0.0875公斤的凝结水,其在标准状态容积应为0.0875立方米,即此时体积缩小约11.6倍,由于比容的变化产生空隙,负压,即真空。

b.不凝结气体排除产生真空

糖厂生产的管路、容器、阀门等的泄漏会跑进空气,糖汁、糖浆加热时又会产大量的氨气,这些氨气、空气是不会被凝结的,必需不断把它们排除,才能保持容器的真空。

2.4.3传统的真空系统

糖厂传统采用的真空系统是用在冷凝器中加入冷媒与汁气进行热交换,将汁汽冷凝,不凝结的气体用真空泵抽走,俗称两步法。

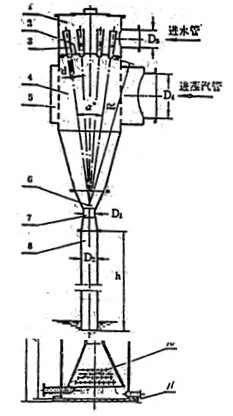

2.4.4用水喷射冷凝器的真空系统

用水喷射冷凝器产生真空,是将具有压力的水通入喷射冷凝器与汁汽进行热交换,把汁汽冷凝下来,同时利用高速的射流将不凝结的气体带走,都同在一装置内完成。这是中国甘蔗糖厂普遍使用的真空系统。

2.4.5水喷射冷凝器真空系统的优点

a.结构简单,易于制造,体积小,重量轻,可节省钢材,降低投资。(见图3)

图3水喷射冷凝器结构简图

b.系统简单,操作简便,不用专人管理,可节省管理人员。

c.无机械传动部件,维护简单,没有噪音。

d.效能高,耗电量比用真空泵系统减少5~10%。

结 语

除了上述介绍外,中国甘蔗制糖还有许多特点,例如磷酸气浮清净法、精糖的生产工艺……等等,由于篇幅及时间的原因,没有涉及,欢迎另找机会交流。总之,中国是一个发展中的国家,四十多年来,中国的制糖技术人员,根据本国实情,研制了许多符合国情,实用、高效、简便、经济的装置,工艺上也有很多改进,这些技术和经验对许多亚洲、非洲发展中国家是有益和可以借鉴的。中国向境外提供制糖技术和装备是成熟的、有效的。